当污水厂脱氮力不从心时,是不是这几个地方没安排好?

废水处理主要是为了降解COD、氨氮、总氮和总磷,其中氨氮和总氮的去除是废水处理中比较难把控的指标,那废水中的氮(氨氮和总氮)是怎么去除的呢?下面跟着小编来看看吧。

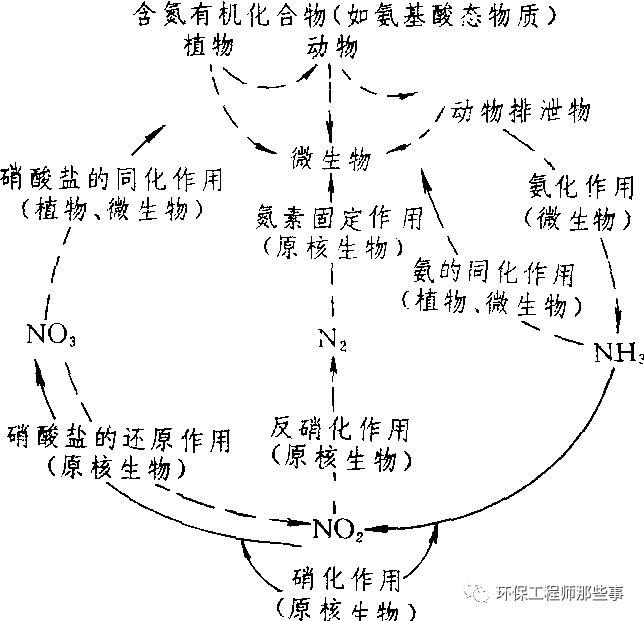

自然界中氮的循环

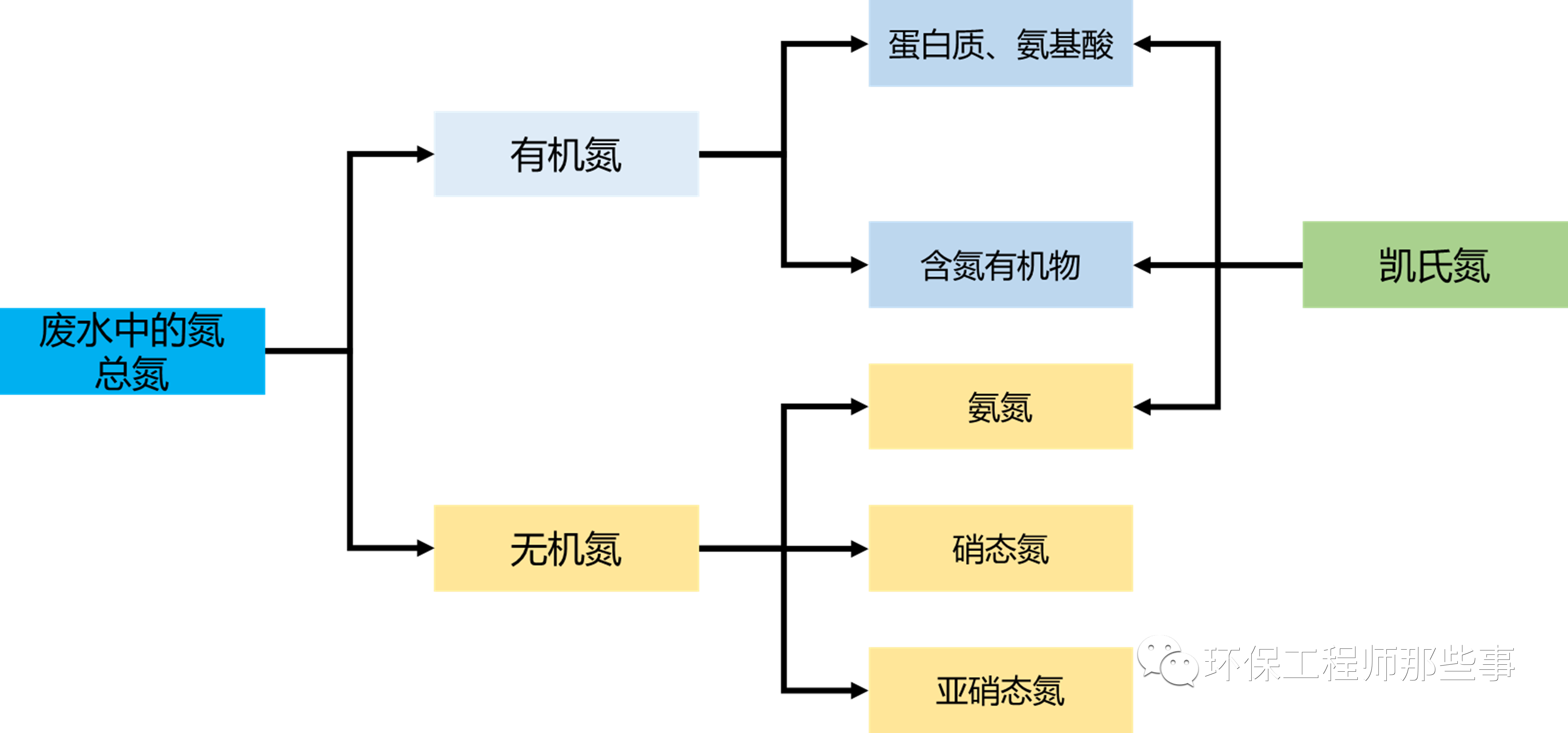

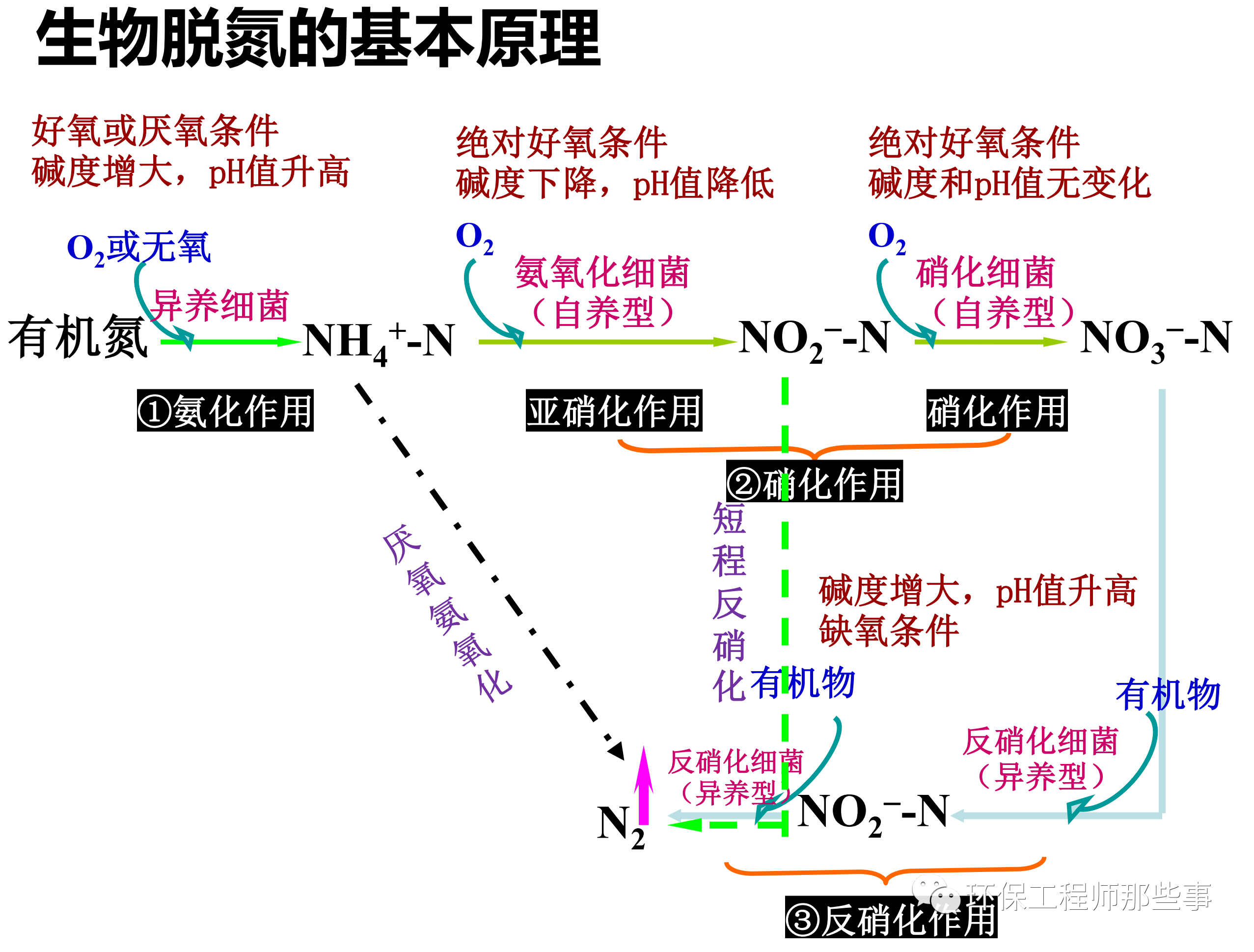

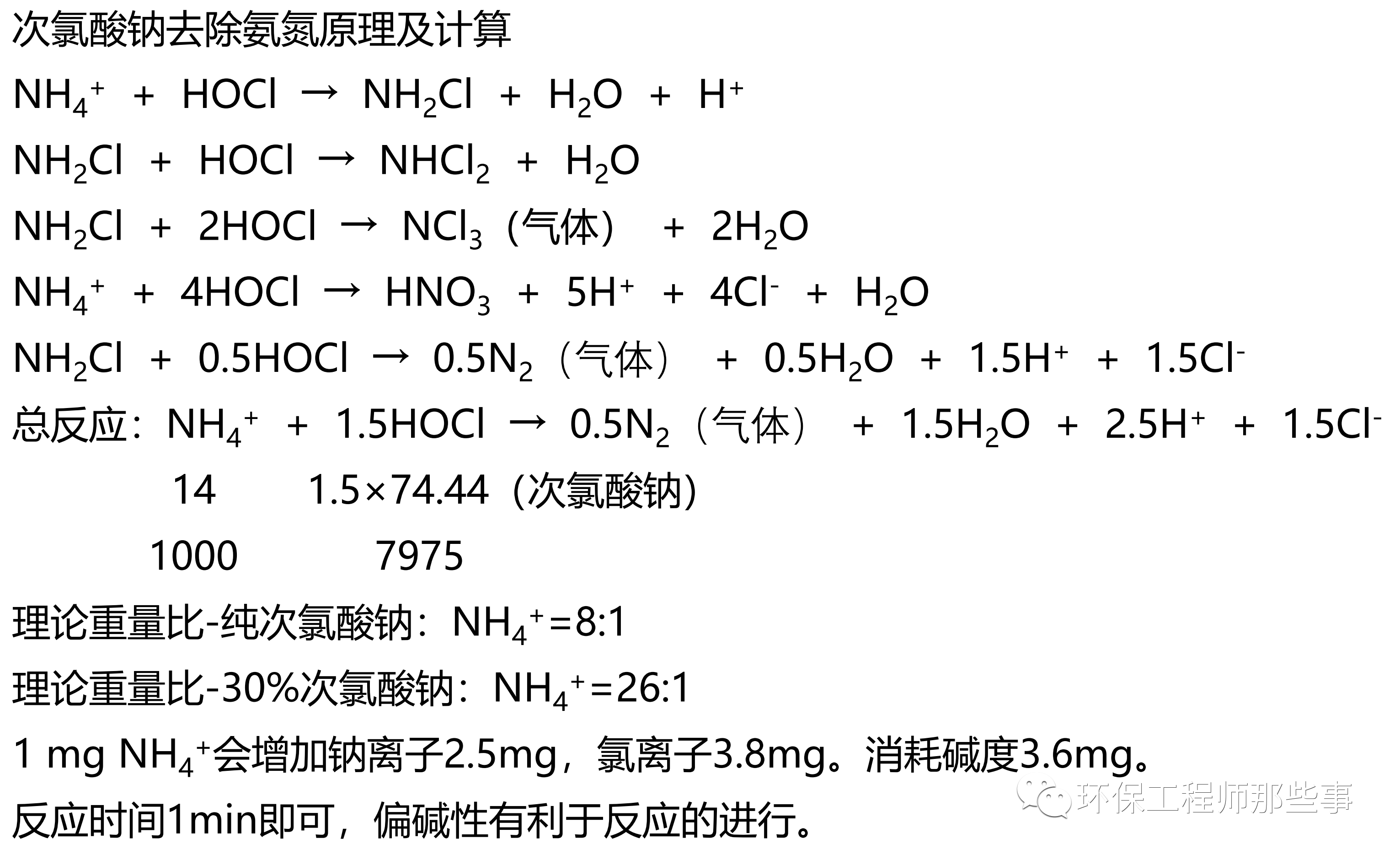

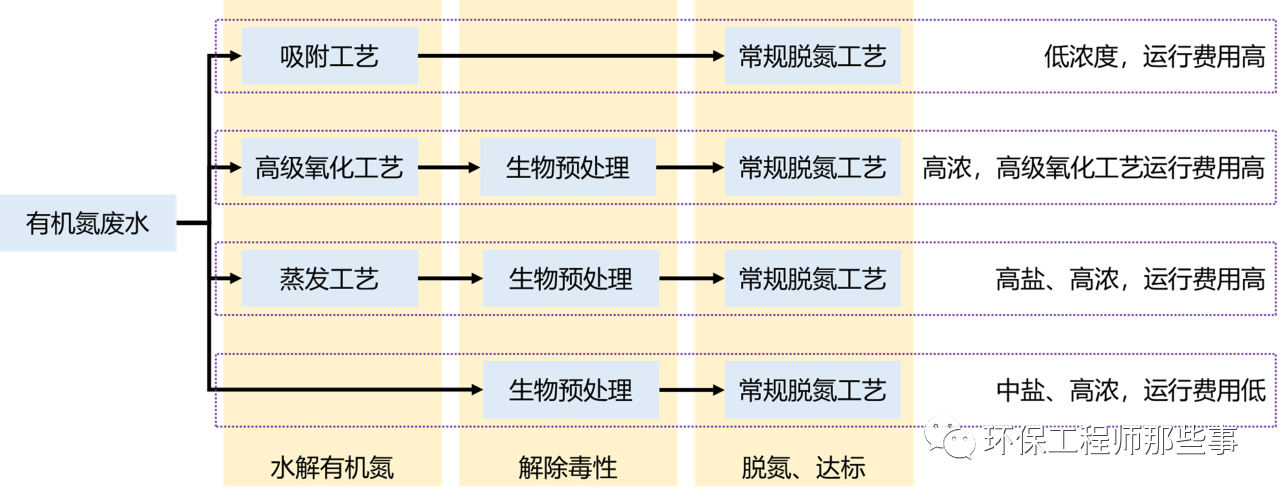

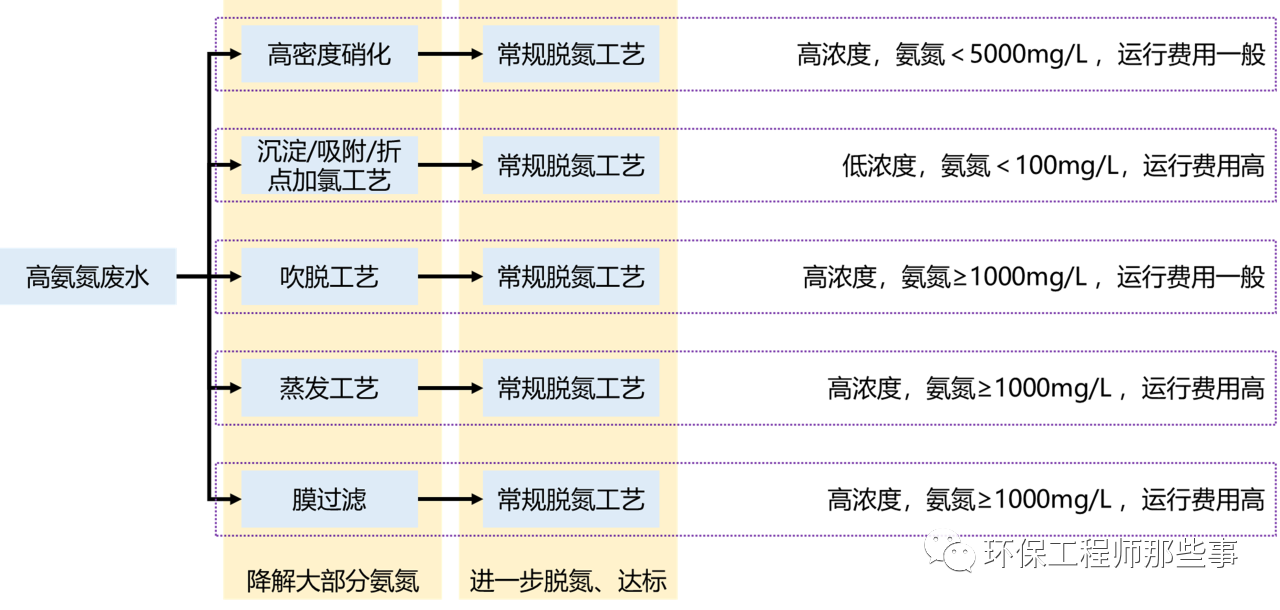

自然界中的单循环是指N元素的不同物质在环境中相互转化并达到一个稳定状态的过程。构成氮循环的主要的一些反应有:生物体内有机氮的合成、氨化作用、硝化作用、反硝化作用和固氮作用等。 废水中氮的存在形式 废水中的氮存在形式分为有机氮、无机氮,其中有机氮主要是一些含氮有机物(如蛋白质、氨基酸、核酸、尿素、苯胺等含氮有机物);无机氮主要是氨氮、硝态氮、亚硝态氮。 另外,还有一个概念为凯氏氮(是指用凯氏定氮法测得的氮,也是指能转化为氨氮的氮【含氨氮本身】),主要包括了氨氮和有机氮(不含叠氮化合物、偶氮、腈、硝基、亚硝基等化合物),一般情况下,有机氮=凯氏氮-氨氮。 废水中最常见的说法主要有有机氮、氨氮、硝态氮、总氮。所有的氮加起来即为总氮。 废水中氮的转化过程 废水中的氮要么直接被去除,要么被转化。需要降解废水中的总氮则需要被去除,或者氮最终被转化为污泥和氮气。 3.1 有机氮的转化 1)物化转化有机氮,包括吸附、蒸发、高级氧化 ①吸附工艺(可降低总氮)。是把有机氮化合物吸附去除,主要有吸附剂吸附和离子交换树脂,这类工艺涉及到吸附剂的再生以及再生液的处置问题,运行成本也比较高; ②蒸发工艺(可降低总氮)。是通过蒸发设备把水蒸馏出来,把一些高沸点的有机氮化合物留在釜底从而去除有机氮,蒸发工艺适用于废水盐分高且沸点高的有机氮化合物去除,可以做到同步脱除盐分和有机氮的目的,但蒸发设备运行费用偏高(一般≥200元/吨)。 ③高级氧化工艺(不可降低总氮)。是通过氧化性极强的物质将有机氮化合物氧化分解为小分子,从而降解为氨氮的过程。这类工艺主要有Fenton、类Fenton、臭氧氧化、湿式氧化等,其中湿式氧化是高温高压氧化工艺效果较好,但运行成本和安全风险较高;Fenton、类Fenton、臭氧氧化工艺则通过自由基或臭氧氧化,这类氧化过程为非特异性氧化,导致有机氮的转化效果不稳定。并且高级氧化工艺对于高浓度有机氮废水处理的运行成本也比较高。 2)生化转化有机氮 生化工艺转化有机氮一般成为生化法水解有机氮(可通过同化作用降低少量总氮),主要是通过微生物活动将有机氮化合物分解为氨氮的过程。这个过程可以发生在厌氧、缺氧、好氧条件,各类微生物都可以实现这个过程,整个过程只有少量总氮会通过同化作用降低,总氮基本上不变。 3.2 氨氮的转化 1)物化转化(可降低总氮) ①沉淀法除氨氮。沉淀法是指鸟粪石法,鸟粪石是指磷酸铵镁沉淀,因此可以在含氨氮和含磷酸根的废水中投加镁离子,从而产生鸟粪石,同步去除废水中的N和P。氨氮通过鸟粪石沉淀固定在固体中,而去除废水中的氨氮(同步废水中的总氮也会降低)。并且鸟粪石可以作为一种N和P的肥料,这个工艺要把pH值调到9.0,整个运行费用较高。 ②吹脱工艺。吹脱法主要是利用氨氮在碱性条件下可以转化为氨气,之后氨气在曝气过程中会逸出废水中,从而把降低废水中氨氮的浓度(同步废水中的总氮也会降低)。为了防止产生废气污染,吹脱的氨气需要采用水、酸进行吸收,从而收集氨水或硫酸铵作为副产物。目前有很成熟的吹脱设备,可以把1万mg/L氨氮吹脱到100mg/L以下,并且可以回收15%以上的氨水作为副产物。吹脱工艺的运行成本根据废水不一样,大约70~100元/吨。 ③吸附工艺。氨氮的去除中,一般为离子交换树脂和沸石吸附工艺,涉及到吸附剂再生及再生液处置问题。并且运行成本偏高。 ④蒸发工艺。蒸发法利用低pH值情况下废水中的氨氮均以氯化铵或硫酸铵等铵盐存在,因此蒸发过程中此类无机盐会滞留在蒸发器底部的固体中,从而降低蒸发冷凝水中的氨氮浓度。蒸发工艺适用于废水盐分高的废水,可以同步脱除盐分、有机氮、氨氮、总磷等污染物。 ⑤膜过滤工艺。例如DTRO膜工艺用于处理垃圾渗滤液,是利用反渗透的技术原理,施加较大的压力使渗滤液中的水分子透过反渗透膜,而截留氨氮等1nm以上的分子和颗粒等污染物,从而达到降低废水中氨氮的目的。 ⑥折点加氯法除氨氮。是通过在废水中投加次氯酸钠,次氯酸钠和氨氮依次生产一氯胺、二氯胺、三氯氨和氮气,从而达到降解氨氮的作用(当生产三氯氨和氮气时,废水中的总氮也会降低)。去除1mg氨氮需要26mg的30%次氯酸钠,会增加6.3mg氯化钠盐,消耗3.6mg碱度。“折点加氯法”具体过程如下图所示: 2)生化转化氨氮 氨氮的生化转化有硝化反应和厌氧氨氧化反应。 ①硝化反应(不可降低总氮)。是指在好氧条件下,硝化细菌利用无机碳源将氨氮转化为亚硝态氮和硝态氮的过程,反应过程产酸,会导致pH值下降。整个过程氨氮会降低,硝态氮浓度会升高,总氮浓度一般维持不变。 ②厌氧氨氧化反应(可降低总氮)。是指在厌氧条件下,厌氧氨氧化菌利用亚硝态氮和氨氮生产氮气的过程,整个过程会导致氨氮降低,同时也会降低废水中的总氮浓度。 ③污泥增殖过程降解氨氮(可降低总氮)。废水处理中的污泥实质上就是菌种,其组成部分是C、H、N、P等元素。因此污泥在增殖过程也需要消耗废水中的N元素,导致废水中的氨氮和总氮浓度可以降低。 3.3 亚/硝态氮的转化 1)物化转化(可降低总氮) ①蒸发工艺。废水中的亚/硝酸态氮一般以无机盐的形式存在废水中,并且其不容易挥发,因此可以通过蒸发的形式把亚/硝态氮去除。 ②吸附工艺。亚/硝酸态氮是一类阴离子,可以采用活性炭(低浓度适用)、离子交换树脂进行吸附去除,但在实际应用中不常见。 2)生化转化(可降低总氮) 是指反硝化反应,在反硝化过程中,硝态氮转化为氮气,过程中总氮降低,并产碱,导致pH值升高,当硝态氮浓度偏高时(如>50mg/L时)需要关注反应体系中的pH值,防止pH值过高。 废水脱氮工艺选择 废水的脱氮工艺目的是降解废水中的总氮,因此有机氮需要被直接去除或者被转化为氨氮去除,随后氨氮则通过蒸发、吹脱或者硝化反应进行降解,硝化反应产生的硝态氮和亚硝态氮则需要进一步通过反硝化反应转化为氮气,最终实现总氮的脱除。折点加氯法、沉淀法、吸附法适用于低浓度氨氮处理,否则运行成本极高。 4.1 含有机氮的氨氮废水 有机氮废水一般为化工废水,这类废水中的有机氮毒性较大,是处理的难点。含有机氮废水需要处理,一般要经过预处理把有机氮化合物先进行降解或去除,降解废水的毒性,再进一步处理到达标排放。去除工艺选择如下: 4.2 无有机氮的氨氮废水 废水中无有机氮,说明废水毒性不大,因此可以采用高密度硝化工艺、吹脱工艺、吸附工艺、化学沉淀工艺、折点加氯工艺、蒸发工艺和膜过滤工艺等。具体如下图所示: 4.3 无有机氮的硝态氮废水 废水中的氮为硝态氮时,则可以直接采用生化法的反硝化工艺 进行降解,工艺过程中投加有机碳源进行反硝化反应即可以做到脱氮达标。 废水脱氮工艺实例介绍 目前公司客户的脱氮工艺介绍如下: ①某兽药化工生产企业:废水中含有机氮和氨氮,总氮浓度1000~2000mg/L,其中有机氮500~1000mg/L,该废水含盐量低,其采用的工艺为“生物预处理+两级AO工艺”,其中生物预处理工艺运行成本为15元/吨,AAO工艺运行费用约为20~35元/吨。 ②某医药化工生产企业:废水中有高盐废水,氨氮为30000mg/L,通过蒸发后,氨氮降低至2000mg/L;其他废水跟蒸发后废水混合处理,采用“生物预处理+常规AAO工艺”,可以保证末端排放达到纳管标准。 ③某养殖场:废水氨氮浓度为2000mg/L,采用高密度硝化工艺预处理,之后再采用两级AO脱氮工艺,末端可以达到相应排放标准。 ④生活污水厂:氨氮浓度40mg/L,总氮浓度50mg/L,直接采用AAO工艺,末端可以稳定达到一级A排放标准。

本文转自环保水圈公众号,如有侵权,请及时联系删除。